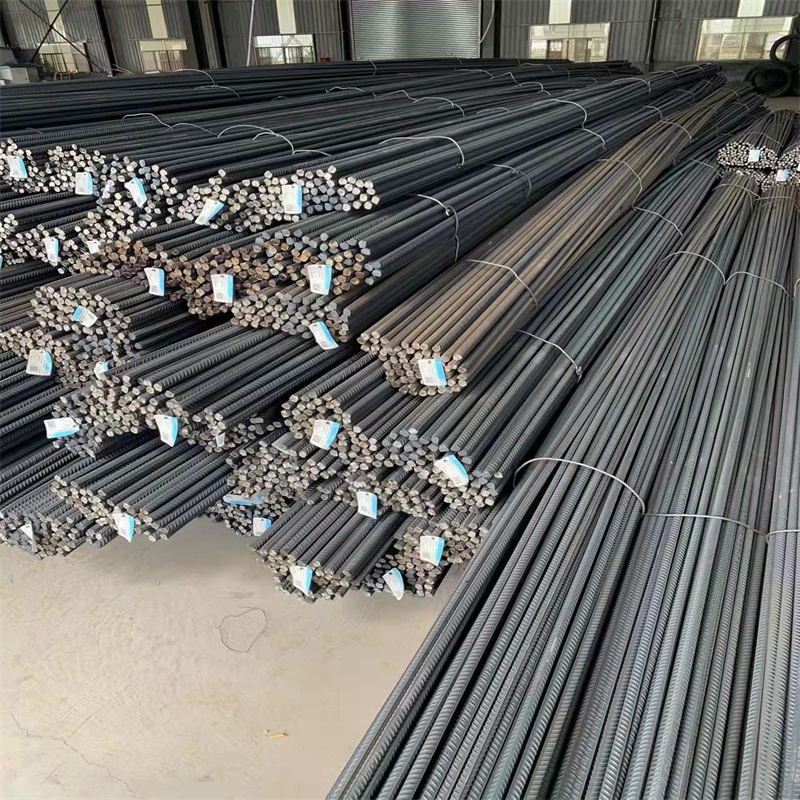

1) دامنه قطر اسمی و قطر توصیه شده

قطر اسمی میله های فولادی از 6 تا 50 میلی متر متغیر است و قطر اسمی استاندارد توصیه شده میله های فولادی 6 ، 8 ، 10 ، 12 ، 14 ، 16 ، 20 ، 25 ، 32 ، 40 و 50 میلی متر است.

2) انحراف مجاز از شکل و اندازه سطح نوار فولادی روبان

اصول طراحی دنده های عرضی میله های فولادی روبان باید موارد زیر را برآورده کند:

زاویه β بین دنده عرضی و محور نوار فولادی نباید کمتر از 45 درجه باشد. هنگامی که زاویه موجود از 70 درجه بیشتر نباشد ، جهت دنده های عرضی در طرفین مخالف نوار فولادی باید برعکس باشد.

فاصله اسمی L از دنده های عرضی نباید بیشتر از 0.7 برابر قطر اسمی نوار فولادی باشد.

زاویه α بین طرف دنده عرضی و سطح نوار فولادی نباید کمتر از 45 درجه باشد.

مجموع شکاف ها (از جمله عرض دنده های طولی) بین انتهای دنده های عرضی در دو طرف مجاور نوار فولادی نباید بیش از 20 ٪ از محیط اسمی نوار فولادی باشد.

هنگامی که قطر اسمی نوار فولادی بیش از 12 میلی متر نیست ، ناحیه دنده نسبی نباید کمتر از 0.055 باشد. هنگامی که قطر اسمی 14 میلی متر و 16 میلی متر است ، ناحیه دنده نسبی نباید کمتر از 0.060 باشد. هنگامی که قطر اسمی بیشتر از 16 میلی متر است ، ناحیه دنده نسبی نباید کمتر از 0.065 باشد. برای محاسبه ناحیه دنده نسبی به پیوست C مراجعه کنید.

میله های فولادی دنده ای معمولاً دارای دنده های طولی ، بلکه بدون دنده های طولی هستند.

3) طول و انحراف مجاز

A. طول:

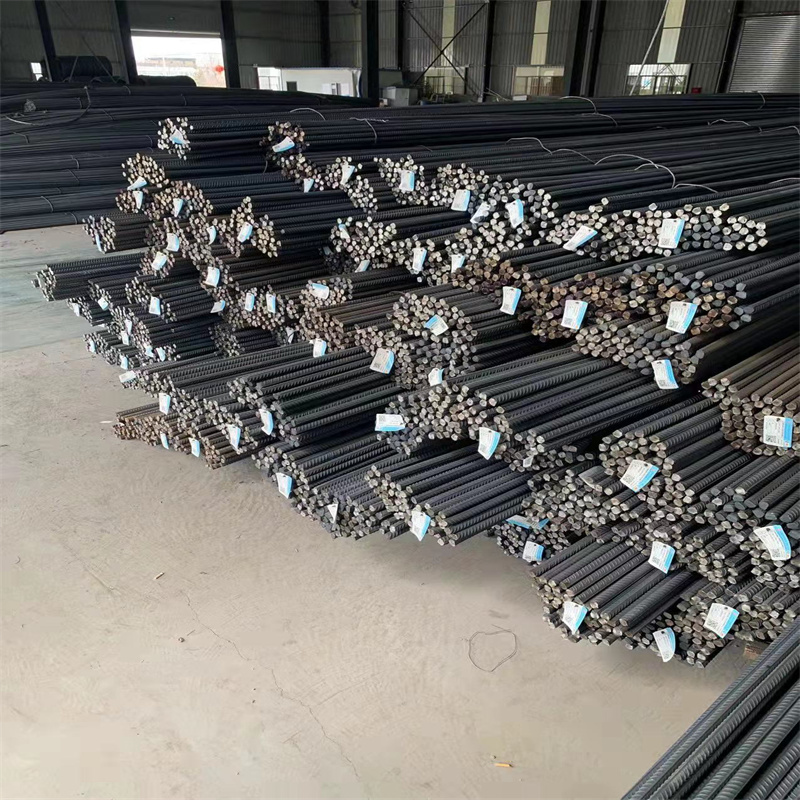

میله های فولادی معمولاً به طول ثابت تحویل داده می شوند و طول تحویل خاص باید در قرارداد نشان داده شود.

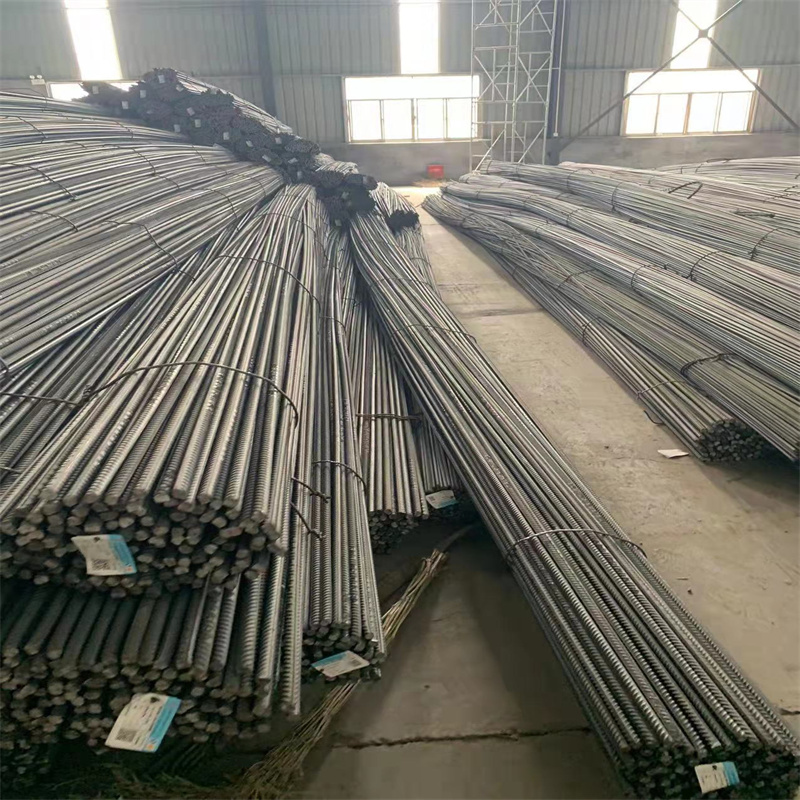

میله های تقویت کننده را می توان در کویل ها تحویل داد و هر قرقره باید یک میلگرد باشد که 5 ٪ از تعداد قرقره ها را در هر دسته (دو حلقه در صورت کمتر از دو) تشکیل می دهد که شامل دو میلگرد است. وزن دیسک و قطر دیسک از طریق مذاکره بین تأمین کننده و خریدار تعیین می شود.

B. تحمل طول:

انحراف مجاز طول نوار فولادی هنگام تحویل به طول ثابت نباید از 25 میلی متر پوند بیشتر باشد.

هنگامی که حداقل طول لازم باشد ، انحراف آن +50 میلی متر است.

هنگامی که حداکثر طول لازم باشد ، انحراف -50 میلی متر است.

ج - انحنای و پایان:

انتهای نوار فولادی باید مستقیم بریده شود و تغییر شکل محلی نباید در استفاده تأثیر بگذارد.